Inditex y BASF ont annoncé le lancement de loopamidun polyamide 6 recyclé (PA6, également connu sous le nom de nylon 6), obtenu entièrement à partir de déchets textiles. Zara a transformé ce matériau en un vestedisponible en ligne à partir de mardi. Suivant une approche de « conception pour le recyclage », toutes les parties de ce produit, y compris le tissu, les boutons, le rembourrage, le velcro et les fermetures à glissière, sont fabriquées à partir de Loopamid recyclé.

Grâce à sa capacité à supporter tous les mélanges de tissus, tels que le PA6 et l’élasthanne, la technologie qui sous-tend le loopamid permet d’obtenir un produit de qualité supérieure. le recyclage de textile à textile des déchets post-industriels et post-consommation.. Les fibres et les matériaux peuvent être recyclés plusieurs fois. En même temps, les caractéristiques du matériau obtenu sont identiques à celles du polyamide vierge.

« BASF a franchi une étape importante vers la circularité dans l’industrie de la mode, en inaugurant notre approche visant à boucler la boucle pour les textiles en nylon », a déclaré Ramkumar Dhruva, président de la division Monomères de BASF.

Il a également expliqué que le loopamid « a le potentiel de révolutionner positivement le marché du PA6 ». « Nous sommes en train de développer notre technologie pour servir nos clients en quantités commerciales. Cette veste produite par Inditex est la preuve que la circularité est possible et nous sommes impatients de poursuivre la transformation durable de l’industrie textile », a-t-il fait remarquer.

Javier Losada, directeur du développement durable d’Inditex, a déclaré que « l’innovation est essentielle pour évoluer vers une industrie plus responsable. Cette collaboration est un excellent exemple du fait qu’en travaillant ensemble, nous pouvons utiliser les nouvelles technologies pour transformer les déchets textiles en une nouvelle ressource. Ce projet est également un premier pas vers une solution circulaire ; toutefois, l’industrie doit stimuler de nouvelles capacités de collecte et de recyclage pour boucler la boucle et développer le recyclage des déchets post-consommation.

La collaboration entre BASF et Inditex s’appuie sur les objectifs ambitieux des deux entreprises en matière de développement durable. BASF a pour objectif de doubler ses ventes liées aux solutions pour l’économie circulaire à 17 milliards d’eurosd’ici 2030. Elle se concentre sur trois domaines d’action : les matières premières circulaires, les matériaux de nouvelle génération et les nouveaux modèles commerciaux.

Inditex aspire à ce que, en 2030, les 100% de ses produits textiles sont fabriqués exclusivement à partir de matériaux dont l’empreinte environnementale est réduite. En effet, le groupe prévoit que 25 % des fibres textiles seront fabriquées à partir de matériaux de pointe qui n’existent pas aujourd’hui à l’échelle industrielle, 40 % à partir de matériaux recyclés et 25 % à partir de fibres issues de l’agriculture biologique et régénératrice.

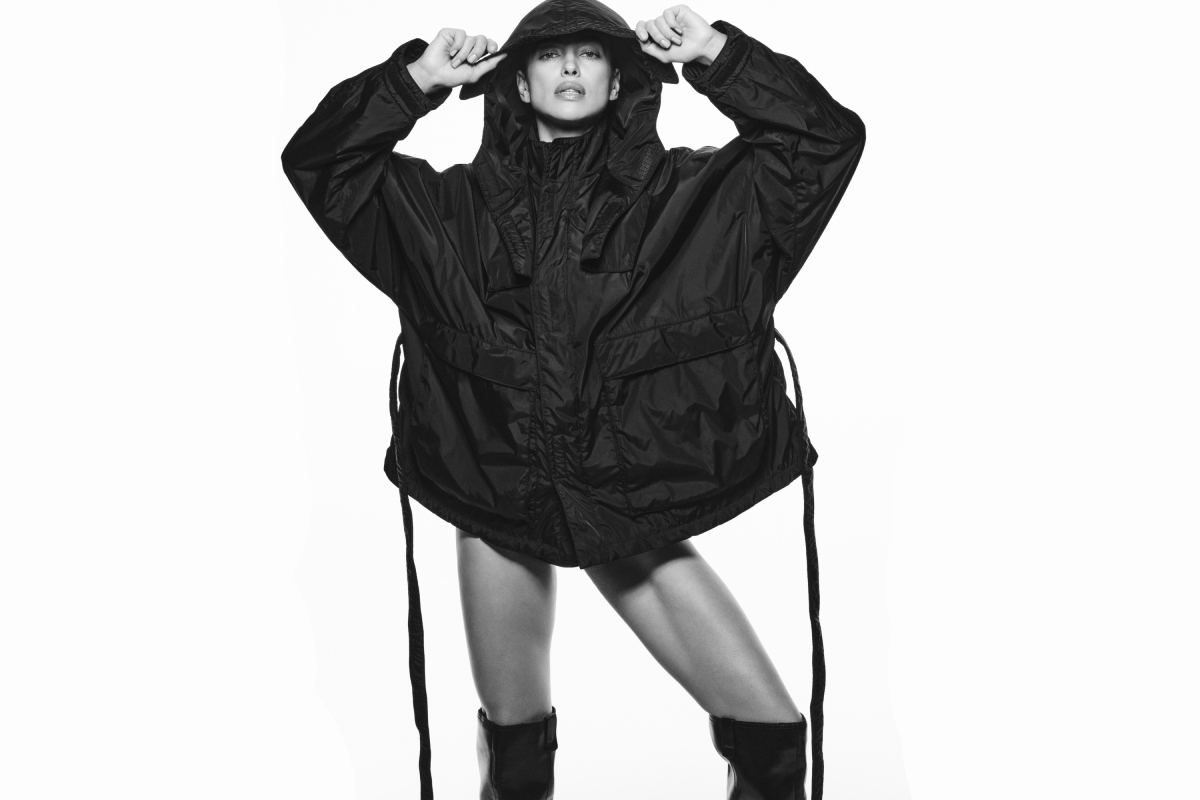

LA VESTE LOOPAMID

En ce qui concerne la veste lancée par Zara, Inditex a expliqué qu’elle avait collaboré avec d’autres groupes industriels de premier plan pour « intégrer de manière transparente loopamid dans les différents composants » du vêtement, y compris les tissus, les fermetures éclair, les boutons, les rembourrages, le velcro et les fils à coudre.

Ainsi, FashionReun programme de collecte de vêtements géré par Caritas, « sépare et trie les textiles mis au rebut pour en faire une nouvelle matière première ». Pour sa part, la société italienne RadiciGroup a travaillé sur le processus de transformation du polymère loopamid en divers types de fils aux caractéristiques différentes.

Entreprise multinationale japonaise de produits de fixation YKK et des entreprises multinationales Velcro ont également joué un « rôle crucial » dans l’utilisation de loopamid pour créer des composants en plastique pour les fermetures à glissière, les boutons-pression et les attaches de contact, a expliqué l’entreprise galicienne.

Et l’entreprise espagnole Uniter, Tessiture Vignetta (d’Italie) et Freudenberg y Gütermann (Allemagne) ont également participé à ce projet, avec le développement d’autres composants de vêtements tels que les étiquettes intérieures, les matériaux de remplissage et les fils à coudre utilisant le loopamid.

Il convient de rappeler que BASF est l’un des principaux fabricants de polyamide 6, avec des usines de production en Europe, en Asie et en Amérique du Nord.